Példák hatékonyságnövelésre

Rendkívül divatos kifejezés ma az Ipar 4.0, de kevesen tudják pontosan meghatározni, hogy mi is az. A cégvezetők többsége összekeveri a robotikával és az automatizálással, amelyek viszont még az Ipar 3.0-hoz tartoznak.

Az Ipar 4.0 már sokkal inkább adatokról szól, pontosabban arról, hogy amit csak lehet, mérjünk a gyártás során, szereljünk fel a gépekre (sőt, akár emberekre) érzékelőket, amelyek ontják magukból az adatokat, amiket azután ki lehet elemezni, és olyan összefüggéseket találhatunk közöttük, amellyel a gyártás termelékenységét jelentősen növelhetjük.

Ma már nem ritka, hogy egy gyártó cég pontos önköltsége akár 200 adatforrásból tevődik össze, amiből az ERP rendszer csak egyetlen egynek számít. Hol van az a világ, amikor a könyvelésből meg lehetett mondani a pontos önköltséget?! Ma már ennél sokkal több adatforrással kell számolni, és sokkal több adattal.

1. Kiterjesztett önköltség-elemzéssel a még pontosabb adatokért?

Az első esettanulmány egy olyan ügyfelemről szól, ahol a tulajdonos-ügyvezető egy mérnök végzettségű zseniális szakember – nevezzük Zsoltnak -, aki egy nagy multinak és több KKV-nak gyárt kis szériás termékeket, nagyon jó minőségben.

Néhány éve, amikor először találkoztunk, a bevételének oroszlánrésze egy multitól jött, aki viszonylag nagy fizetési határidővel, de rendszeresen fizetett. Zsolt azért keresett meg engem, mert úgy érezte, hogy az év végén mindig sokkal kevesebb pénze marad, mint amennyinek kellene.

Ismerős az érzés?

A multinak kötött árakon, kis árréssel dolgozott, a többieknek pedig egy ajánlatadó szoftverrel számolta ki az ajánlati árat, ahol mindig jócskán számolt árrést.

Miután összeraktuk a kimutatásokat, számomra világossá vált a helyzet, Zsolt mégsem hitt nekem, és nem tette meg akkor azt a lépést, amit javasoltam neki (úgy gondolta, hogy nincs elegendő adat a rendszerben ehhez a következtetéshez).

Fél év után hívott újra – és bár kicsit sértődött voltam – elvégeztük ismét az önköltség-elemzést. A javaslatom ugyanaz volt, és Zsolt ekkor már tényleg meglépte, amit meg kellett lépnie.

A forgalma közel a harmadára esett vissza, viszont év végén 10%-kal több pénz maradt a zsebében, mint előző évben. Azóta Zsolt cégének a forgalma már messze túlnőtt minden határt, a profitértéke pedig még számomra is meglepő.

Mit javasoltam Zsoltnak?

Az elemzések alapján egyértelműen kiderült, hogy Zsolt cége a multinak veszteséggel gyárt. Az ár nyomott volt, és bár látszólag volt rajta némi profit, mégis:

- a sok selejt,

- a halasztott fizetésből következően a beszerzett alapanyagok magasabb ára (mint lehetett volna),

- és a legjobb mérnökök munkabére

rendkívül negatív irányba vitték (egyéb más faktorok mellett) a multinak történő szállítást. Kiderült tehát, hogy valójában a KKV vevők tartják el Zsolt cégét, és még abból “jótékonykodik” a multival!

A javaslatnak fontos aspektusa volt, hogy láttam, Zsolték valóban nagyon jó minőségű terméket gyártanak. Azt tanácsoltam, hogy egyszerűen mondják fel a multinak történő szállításaikat (szerencsére ezt a szerződésük viszonylag egyszerűvé tette), kivéve egyetlen termékcsoportot, amit nyereséggel gyártottak. Kiszelektáltunk még néhány más vevőt is, az eredmény pedig döbbenetes volt: kevesebb munkával jóval többet keresett Zsolt és cége.

3 hónapba sem tellett, és a multi magasabb árakkal is újra szerződést kötött, azóta – Zsolt szerint – jobban meg is becsülik őket mint beszállítókat.

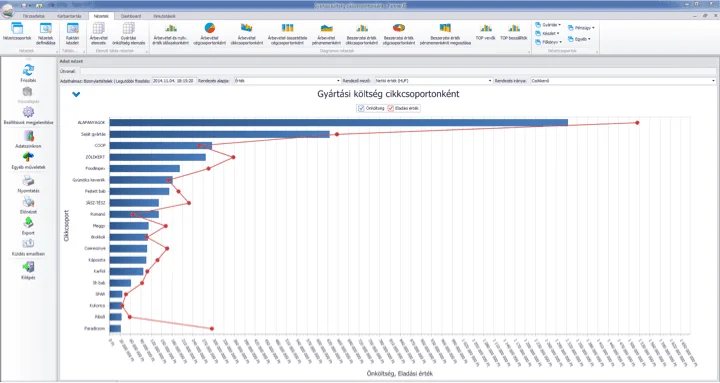

Az alábbi képen egy egyszerű példát (ami nem Zsolt rendszeréből származik) láthat egy cikkcsoportonkénti önköltség grafikonra (az ilyen diagramokat hívják vízesés grafikonoknak). Praktikus, ha az egyes oszlopokba “le lehet fúrni”, azaz meg lehet nézni például, hogy adott cikkcsoportban melyik cikk viszi el rossz irányba az önköltséget. Az ilyen grafikonok (ha helyes adatokat tartalmaznak) óriási segítséget jelentenek a vezetői munkában.

2. Vizualizáció = Kontroll = Hatékonyságnövelés

Néhány éve egy multinál a gyártási adatok vizualizálásával bíztak meg bennünket: az adott gyártáshoz tartozó norma- és aktuális adatokat kellett megjelenítenünk az üzem területén kihelyezett nagyméretű kijelzőkre, hogy a dolgozók is láthassák azokat. A projekt felettébb elhúzódott az ERP szállítóval folytatott lassú kommunikáció miatt, de végül sikerült az adatokat áttölteni az üzleti intelligencia rendszerünkbe, és megjelentek a grafikonok az üzemi kijelzőkön.

A következő nap épp ennél a cégnél volt találkozóm, ahol a projektért felelős vezető már széles vigyorral mutogatta, milyen óriási mértékben javultak a teljesítmények fél nap alatt. Valami azonban gyanús volt, így arra kértem, nézzük meg pontosabban a rendszerben, mi történhetett.

A BI-ban ugyan tényleg jól kivehetően látszott, miként nőttek a gyártott darabszámok és hogyan csökkentek a selejtek, ám egyúttal az is, hogy a hatékonyságnövekedés már jóval a grafikonok megjelenése előtt elkezdődött.

Ez a tény mindkettőnket meglepett.

Ekkor eszembe jutott, hogy az egyik tanácsadó kollégám mesélt arról korábban, miként kérdezgették őket a cégnél dolgozók a telepített monitorokról…és a homlokomra csaptam. A kijelzők közepén felül ugyanis volt egy kis kör alakú rés a beépíthető kamera számára, melynek kapcsán a dolgozók aggódva faggatták kollégáim, hová megy a felvétel. Noha ők elmondták az igazat, vagyis hogy nincs beépített kamera egyik monitorban sem, ettől azonban csak még gyanúsabb lett a helyzet. Így onnantól kezdve abban a tudatban végezte mindenki a munkáját, hogy “a főnök figyeli őket”.

A teljesítménynövelés érdekében úgy tűnik, érdemes néhány kamerának látszó tárgyat installálni a gyártócsarnokba, rövid távon ugyanis egy szoftver sem veszi fel a versenyt annak hatékonyságával.

Hosszú távon persze már kifinomultabb megoldásokat kell keresni, mert az álkamerák csak korlátozott ideig működnek. A dolgozói teljesítmény vizualizálása ugyan még mindig jó eredményekkel működik a normához képest, viszont továbbra sem fog hatást gyakorolni azon alkalmazottakra, akik minduntalan keresik, hogyan NE végezzenek értékteremtő munkát.

Például: hetek alatt megtérülhet egy épületen belüli nyomon követési rendszer bevezetése, ami üzemen belül is centiméter pontossággal megmutatja, hogy az adott dolgozó éppen hol tartózkodik. A gyártási programból és az adott dolgozó aktuális tartózkodási helye révén egy algoritmus kiszámítja, mikor végezhetett tényleges munkát a munkaidejében.

A Dyntell-nél számos nyomon követési technológia érhető el, természetesen minden adat az üzleti intelligencia rendszerbe van bedrótozva. (Fontos megjegyezni, hogy néhány rendszer a GDPR hatálya alá esik, így a jogszerű használat érdekében részletes leírást és belső folyamati útmutatókat biztosítunk.)

Az ipari forradalmak minden esetben az emberekről szóltak, mégis mindig az emberek fordultak a technológia ellen (l. géprombolások). A 4. ipari forradalom ugyancsak az emberekről szól, viszont munkájukat sokkal hatékonyabban ellenőrizhetjük a modern informatikai megoldások segítségével. Képzelje maga elé a képet, ahogy a cégében mindenki a helyén van, és a legjobb tudása szerint igyekszik értéket teremteni! Nos, ezt a kontrollt adja Önnek az Ipar 4.0.

3.Támogassa ügyviteli rendszerét üzleti intelligenciával

A legtöbb gyártó cégnél – akikkel találkozom – az egyik legnagyobb probléma az önköltség pontos követése. Aki foglalkozott már ezzel, pontosan tudja, hogy miért is nem olyan egyszerű ez a való világban, mint a tankönyvekben.

Ha pedig felmerült már Önben, hogy miért épp Önnek, a vezetőnek kell pl. az önköltség összerakásával vesződnie, úgy rávilágítanék egy fontos szempontra: nem elég az önköltséget mint számot ismernie, azt is pontosan tudnia kell, hogyan áll össze.

A következő lépés ugyanis az lesz, hogy csökkenteni szeretné, melyhez optimalizálnia kell néhány összetevőjét (pl. óradíjat vagy rezsiköltséget). A költségek összetevőjének bonyolult rendszere egy sokismeretlenes egyenlet, amit több száz termékre nem egyszerű megoldani. Ehhez is segítség az üzleti intelligencia rendszer, amely képes feldolgozni az adatokat, és olyan formában megjeleníteni, hogy könnyedén tudjon dönteni az egyes esetekben.

Az üzleti intelligencia (BI) rendszer sokkal rugalmasabb, mint a vállalatirányítási rendszer. Egy jó BI vizualizálja az önköltség összetevőit, ezzel könnyedén lemodellezve annak a hatását, mikor bizonyos költségek csökkennek vagy nőnek. A BI rendszer az az eszköz, ami az adatokból információt csinál, és hatalmat biztosít Önnek a sötét tudatlanság felett.

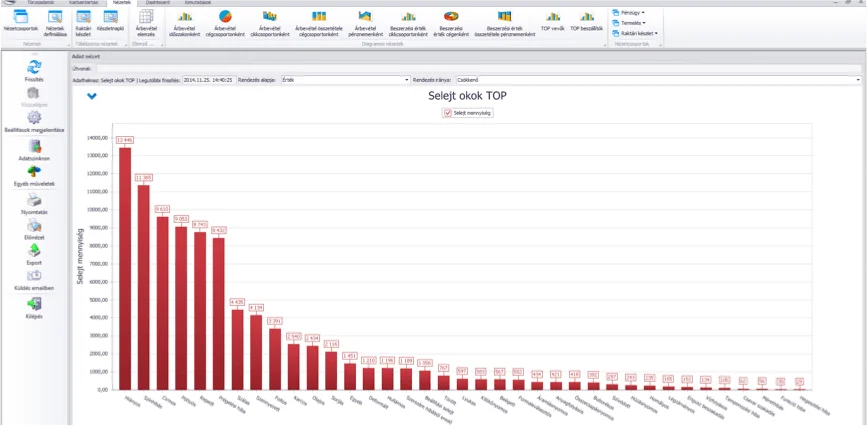

Az alábbi képen egy olyan grafikon látszik, amely azt ábrázolja, hogy az egyes gyártások során milyen okokból keletkeztek selejtek (egyúttal persze lefúrható, mindez hol történt). Ez a grafikon a Dyntell üzleti intelligencia rendszerével készült, és óriási adattömeg van mögötte. Bár egy Excellel is lehet hasonló grafikont készíteni, a BI rendszerek az adatelemzéshez beépített eszközkészlettel rendelkeznek.

A probléma forrása mindig az információ:

- vagy nem tudja időben,

- vagy hibás,

- vagy nem értelmezhető,

- vagy nincs vagy esetleg túl sok van belőle.

Fontos, hogy most nem az adatról van szó, hanem az információról.

Hunyja be a szemét, és képzelje el, hogy a kedvenc tengerpartján ül, figyeli a tenger morajlását. Az Ön számára legkedvesebb emberek veszik körül, de épp a nyugágyban üldögél a kellemes árnyékban, a kezében egy pohár itallal, amit lassan kortyolgat. Az Ön mellett fekvő tablet diszkrét hangjelzéssel figyelmezteti, hogy üzenete érkezett: az egyik termékénél valami miatt a fedezeti szint egy Ön által korábban meghatározott határérték alá csökkent.

Belép egy alkalmazásba, amivel nyomban kideríti a probléma okát, majd elküldi a grafikont az asszisztensének, aki még aznap megoldja. Ön pedig szürcsöli tovább az hideg italt.

Ipar 4.0 = Teljes kontroll azaz Mit kell elérnie cégében!

A jó BI rendszer tehát nemcsak megjeleníti az információt (vizualizál), hanem üzeneteket, tennivalókat, grafikonokat küld, extrém helyzetekben pedig akár be is avatkozik a folyamatokba az informatikai rendszer szintjén. Ahhoz, hogy egy ilyen rendszert vezessen be a cégében, nem kell lecserélnie az ügyviteli rendszert, hiszen ezek a szoftverek bármilyen adatforráshoz képesek illeszkedni, ráadásul a megtérülési idejük is sokkal rövidebb (általában 1 éven belüli).

De a legfontosabb, hogy az Ipar 4.0 “mizéria” elsősorban nem azért van, hogy elmondhassa, milyen modern cége van, hanem mindez a termelékenység növeléséről, a piaci verseny megnyeréséről szól. Ma az Ipar 4.0-s megoldások jelentik a Forma-1-et a gyártó cégek piacán, miközben sokan vannak még a megyei gokart bajnokságban is…